Заточка сверл: особенности, методика, использование заточных станков

Точность и производительность сверления напрямую зависят от состояния режущих поверхностей сверла. Но они неизбежно изнашиваются в процессе эксплуатации, поэтому для поддержания эффективной работы сверлильного оборудования необходима регулярная заточка инструмента. Она позволяет восстановить правильную геометрию режущей части сверла, и тем самым вернуть исходные быстроту и качество сверления.

Когда требуется заточка

Наиболее востребована заточка спиральных сверл по металлу, так как они широко используются и подвержены интенсивному износу из-за высокой твердости обрабатываемых материалов. При сверлении изношенность инструмента проявляется следующими признаками:

• выраженным снижением производительности;

• сильным нагревом сверла;

• появлением неровных краев отверстий;

• посторонними звуками.

Состояние инструмента можно определить и визуально. На необходимость заточки указывают утрата изначальной формы режущей части, закругление режущих кромок, появление на них сколов и заусенцев.

Ключевые принципы

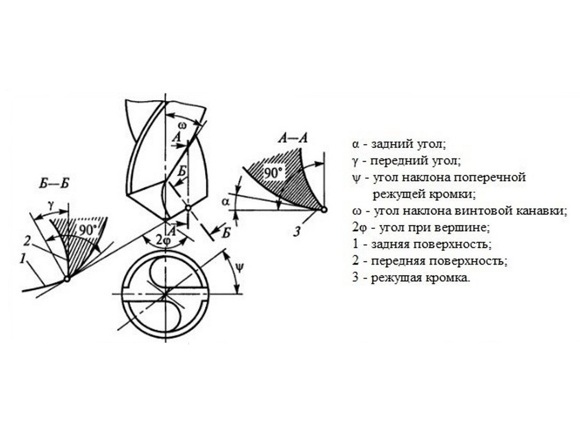

Заточка спирального сверла заключается в восстановлении остроты и правильной геометрической формы режущих кромок путем обтачивания по задним поверхностям. Процесс подразумевает приведение к нормальным значениям следующих параметров:

• заднего угла резания;

• угла при вершине;

• формы и длины режущих кромок.

Эти характеристики напрямую влияют на возможность осуществлять сверление, размер получаемых отверстий и способность инструмента длительно обходиться без перезаточки.

Задний угол

Задний угол резания — это угол между плоскостью, перпендикулярной оси сверла, и кривой или ломаной линией, являющейся образующей задней поверхности при рассмотрении ее в продольном сечении. В большинстве случаев он должен равняться 7–17°.

Наличие правильного заднего угла обеспечивает занижение задней поверхности относительно режущей кромки. Благодаря этому при сверлении рабочие и поперечная режущие кромки будут соприкасаться с обрабатываемым материалом, а все остальные точки задней поверхности окажутся на некотором удалении от плоскости резания. Только при соблюдении этого условия сверло может врезаться в металл.

Угол при вершине

Стандартный угол при вершине, образуемый рабочими режущими кромками, у сверл по металлу обычно составляет 116–118°. Его значение может изменяться в широких пределах в зависимости от обрабатываемого материала. Намного важнее, чтобы угол между осью и режущей кромкой на обоих зубьях сверла, был одинаков, то есть составлял половину угла при вершине. Без этого точное сверление невозможно.

Кромки сверла вращаются не вокруг оси сверла, а вокруг его вершины — центра перемычки. Когда режущие кромки симметричны, ось и вершина совпадают, поэтому диаметр сверления получается равным номинальному размеру оснастки. А при несимметричности угла при вершине ее геометрическая точка отклоняется от оси вращения. Из-за это создаваемое отверстие получается больше диаметра сверла. Кроме того, возникает неравномерность тепловых и силовых нагрузок на режущие кромки, которая приводит к быстрому изнашиванию инструмента.

Параметры кромок

Форма и длина обеих режущих кромок должны быть одинаковыми. В противном случае вершина сверла отклоняется от оси вращения, и соответственно, возникают последствия как при отсутствии симметричности угла при вершине.

Примечание. Эту особенность можно использовать для создания отверстий чуть больших по диаметру, чем имеющиеся в распоряжении сверла. Однако точное сверление и нормальная стойкость оснастки обеспечиваются только при применении правильно заточенного инструмента подходящего размера.

Проверка основных параметров сверла после заточки проводится визуально, с использованием специальных шаблонов или измерительных инструментов. Например, длину режущих кромок удобно контролировать с помощью штангенциркуля.

Подточка

Для достижения наилучших эффективности и точности сверления, а также для повышения стойкости сверла по металлу требуется подточка:

• главных режущих кромок;

• боковых вершин;

• поперечной кромки;

• ленточек.

Для сверл, используемых для обработки высокопрочных материалов, а также твердосплавных и имеющих большой диаметр сердцевины в первую очередь важна обработка поперечной кромки. При сверлении твердых и неоднородных материалов рекомендуется делать небольшую режущую фаску на боковых вершинах.

При необходимости обеспечить повышенную остроту инструмента следует подтачивать ленточку со стороны канавки. Основное требование к подточке любого типа — ее симметричность на обоих зубьях сверла.

Основные методики

Достижение необходимых геометрических параметров винтовых сверл может выполняться различными способами. Они предполагают формирование разных типов задних поверхностей и режущих кромок.

Методы оформления задней плоскости

На практике наибольшее распространение получили следующие заточки:

• коническая;

• винтовая;

• одноплоскостная;

• двухплоскостная.

Все они подразумевают обтачивание сверла шлифовальным кругом. Однако устройство заточного оборудования с таким рабочим инструментом может значительно различаться.

Коническая

Чаще всего применяется при ручном затачивании. Она предполагает, что сверло во время прижатия к абразивному кругу покачивают вокруг оси воображаемого конуса. При этом задняя поверхность каждого пера формируется как часть боковой поверхность этого конуса. После такой заточки задние поверхности имеют криволинейную форму, а задний угол плавно увеличивается по всей их длине.

В зависимости от расположения оси качания относительно поверхности шлифовального круга выделяют три типа конической заточки. При I типе нормальный задний угол возрастает по мере приближения к оси сверла, при II — остается постоянным, при III — уменьшается.

Коническую заточку II типа также называют цилиндрической. В этом случае ось качания параллельна периферийной поверхности круга, то есть задняя поверхность становится частью боковой поверхности воображаемого цилиндра.

Винтовая

Универсально подходит для обработки различных стержневых инструментов, и ее выполнение несложно автоматизировать. Благодаря этим особенностям она используется как основа принципа работы многих отечественных заточных станков. При винтовой заточке сверло выполняет три формообразующих движения относительно абразивного круга:

• вращение вокруг оси;

• движение тылования;

• движение осциллирования.

В зависимости от конструкции оборудования эти движения или придаются только сверлу, или распределяются между ним и кругом.

После винтовой заточки поперечная кромка приобретает выпуклую форму, что способствует лучшему самоцентрированию сверла. При этом задние и передние поверхности перемычки получаются выгнутыми, благодаря чему облегчается резание.

Заточка по плоскости

Одноплоскостная заточка применяется обычно для сверл диаметром не более 3 мм. Ее легко выполнять вручную. Задняя поверхность формируется как одна плоскость, причем задний угол должен равняться 15–30°, чтобы перо не упиралось в дно создаваемого отверстия. При использовании одноплоскостной заточки для сверл диаметром свыше 3 мм затылочную часть пера удаляют, а задний угол выдерживают в пределах 8–12°.

Двухплоскостная заточка используется в современных специализированных станках. Она предполагает формирование на задней поверхности двух плоскостей, каждая из которых обтачивается отдельно. Первая, ближняя к режущей кромке, обычно образует задний угол 7–17°, а вторая — 25–40°. Ребро пересечения плоскостей проходит через ось вращения сверла и обычно параллельно рабочим режущим кромкам. В некоторых случаях применяется также заточка более чем по двум плоскостям.

Методы формирования режущей кромки

В зависимости от формы режущей кромки выделяют одинарную и двойную заточку. Одинарная, или нормальная, более распространена. Она подразумевает, что угол между осью сверла и режущей кромкой одинаков по всей ее длине.

При двойной, или двухугловой, заточке кромка делится на две зоны, различающиеся углом наклона. Реализовать этот метод труднее, но он позволяет снизить нагрев удаленных от центра зон, что особенно важно для инструмента большого диаметра.

Способы выполнения

Для заточки сверл применяется как универсальное, так и специализированное оборудование, а также ручной инструмент. Чаще всего для восстановления изношенного инструмента используют:

• углошлифовальную машину с абразивным кругом;

• специальную насадку на дрель;

• обдирочно-заточной станок (точило);

• профильный заточной станок.

УШМ и дрель относительно мобильны, поэтому их удобно использовать для временной правки сверл. Но по-настоящему качественную заточку обеспечивают только станки.

Ручная заточка на точиле

Обдирочно-заточные станки — универсальное оборудование, подходящее в том числе для заточки спиральных сверл. Для основной обработки используется периферия абразивного круга. Его торцы и ребра могут использоваться как вспомогательные рабочие поверхности.

Подготовка

При работе с точилом сверло или удерживается руками, или закрепляется в специальных приспособлениях, таких как стойка для заточки спиральных сверл. Перед заточкой необходимо убедиться, что выполнены следующие условия:

• ширина шлифовального круга с запасом превышает длину режущей кромки;

• периферийная поверхность диска не имеет впадин и выпуклостей;

• подручник (если он используется) установлен горизонтально в одной плоскости с осью абразивного круга на расстоянии не более 1 мм от его периферии.

Чтобы было удобнее выдерживать правильный угол режущих кромок к оси (около 60°) целесообразно на подручник нанести линию под таким же углом к поверхности круга. Вместо этого можно использовать закрепляемую на подручнике с соблюдением угла 60° направляющую, например, изготовленную из уголка.

Сверло нужно держать двумя руками: за рабочую часть и за хвостовик. Боковая поверхность инструмента устанавливается параллельно нанесенной на подручник черте или прижимается к направляющей, а режущая кромка ориентируется строго горизонтально. Такое положение должно сохраняться на протяжение всего процесса обтачивания. Ось сверла также должна находиться в горизонтальной плоскости.

Методика затачивания

Для получения конической заточки сверло нужно аккуратно подвести к абразивному кругу до касания с ним, легко прижать, и начать опускать хвостовик, не ослабляя нажима. Такое движение может выполняться несколько раз в зависимости от износа оснастки. Затем сверло немного отводится от круга, поворачивается вокруг оси на 180°, и затачивается вторая режущая кромка. После этого проверяются:

• наличие занижения обточенных задних поверхностей относительно режущих кромок;

• одинаковость формы задних поверхностей;

• равенство длин кромок.

При отсутствии необходимого результата операции повторяются. Окончательно качество заточки проверяется пробным сверлением.

Когда геометрия задних поверхностей и режущих кромок приведена в норму, можно подточить перемычку, чтобы снизить сопротивлению продвижению сверла в материал при сверлении. Она обычно стачивается на ребре абразивного круга путем создания с двух сторон симметричных врезок. Они должны располагаться по линии перемычки и иметь длину, приблизительно равную 1/10 диаметра сверла.

Главный недостаток заточки сверл на обдирочно-заточных станках заключается в том, что качество такой обработки полностью зависит от мастерства оператора. К тому же обязательно требуется контролировать результат, что занимает дополнительное время. Поэтому по сложности использования, точности заточки и производительности точила существенно уступают специализированным станкам для восстановления изношенных сверл.

Заточные станки для спиральных сверл представляют собой компактное оборудование, обычно предназначенное для настольного размещения. Они предназначены для обработки инструмента диаметром от 3 до 32 мм. Большинство профильных станков выполняет двухплоскостную заточку, обеспечивая:

• формирование заданного угла при вершине в диапазоне 90–140°;

• затыловку;

• создание второй плоскости, обычно нескольких видов.

Как правило, в качестве рабочего инструмента в таких станках применяется заточной диск из эльбора (CBN), предназначенный для обработки сверл из быстрорежущей стали (HSS). А также возможна установка алмазного (SDC) круга, позволяющего затачивать твердосплавные сверла. Часто дополнительные диски предлагаются как аксессуар.

Фиксация сверла на время заточки выполняется с помощью цанги и цангового патрона, головка которого имеет две параллельные лыски. В стандартную комплектацию станков входят наборы необходимых для работы приспособлений.

Подготовительные операции

Начальный этап заточки спиральных сверл на станке — сборка патрона с использованием калибрующего устройства. Для этого нужно:

1. Выбрать цангу, соответствующую диаметру сверла.

2. Поместить цангу в корпус патрона и наживить его головку.

3. Вставить сверло в цангу.

4. Настроить калибрующее устройство станка на нужный размер сверла.

5. Установить патрон в гнездо юстировочной стойки так, чтобы паз на головке патрона совпал с выступом стойки.

6. Повернуть по часовой стрелке до упора головку патрона, а затем — сверло, пока режущая кромка не коснется ограничителя.

7. Затянуть патрон, поворачивая его корпус до часовой стрелки.

В результате сверло надежно закрепляется с необходимым для правильной заточки вылетом, а рабочие режущие кромки располагаются параллельно лыскам патрона.

Подготовка станка также включает установку значения угла при вершине. Эта операция выполняется путем поворота стойки эксцентрикового держателя, которая фиксируется стопорным винтом.

Процесс заточки

Для заточки угла при вершине и одновременного обтачивания по задней поверхности цанговый патрон со сверлом вставляется в эксцентриковое гнездо при включенном станке. При этом лыски патрона должны совпасть с выступами держателя. Затем необходимо поворачивать патрон влево-вправо, пока не исчезнет звук заточки. Это значит, что первая режущая кромка заточена.

Затем патрон следует немного вытянуть из гнезда, чтобы освободить лыски, повернуть на 180°, и повторить операцию, чтобы заточить вторую кромку.

Для создания второй плоскости на задней поверхности патрон вставляется в приемный узел, расположенный на горизонтальной полке станка. Лыска при этом размещается напротив находящихся рядом с отверстием установочных штифтов, служащих для ограничения поворота патрона. При запущенном станке патрон нужно вращать вправо-влево до исчезновения звука заточки, а потом развернуть на 180° и проделать те же действия.

Перестановка установочных штифтов позволяет изменять профиль второй плоскости. В зависимости от его конфигурации достигается или наилучшая самоцентровка сверла, или максимально производительное резание, или сбалансированное сочетание этих качеств.

Профильные станки для заточки спиральных сверл дают возможность просто и быстро получать высококачественную заточку, на точность которой мало влияет человеческий фактор. Поэтому такое оборудование — лучший выбор для случаев, когда требуется регулярно затачивать большое количество сверл.

Комментариев пока нет